El acero frente al cambio climático y la transición energética hacia una economía descarbonizada

Dr. Martín Ortiz Domínguez

El periodo natural de un componente mecánico (fabricado de una aleación ferrosa o no ferrosa) tiene un periodo de vida útil. En ese sentido, los diversos componentes mecánicos en los diferentes campos de la industria (mecánico, aeronáutico, energético, químico, automotriz, bioquímico, electrónico manufacturero y biomédico) sufren deterioro con el paso del tiempo debido a varios factores que intervienen en la aplicación del componente que se va a evaluar.

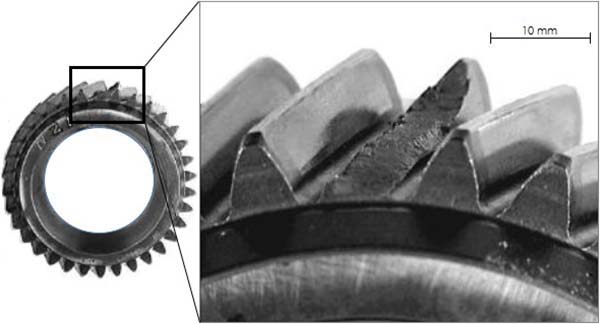

El tiempo justo para reemplazar a un componente mecánico de una máquina en las diferentes industrias juega un papel muy importante en la economía debido a que si se reemplaza de manera prematura, se hará un gasto mayor que posteriormente subirá los costos de producción u operación. En caso contrario, si se mantiene al componente por un periodo de tiempo más allá del óptimo, se pondría en riesgo la calidad y desempeño del componente. Desde la invención de la rueda, nuestros antepasados ya hacían observaciones al fenómeno del desgaste (ver Figura 1) y la corrosión (ver Figura 2), continuando hasta nuestros días, llamando la atención de investigadores e investigadoras en todas partes del mundo.

Figura 1: Fractura por fatiga de un engrane. Este tipo de falla está asociada con la plasticidad del material de fabricación del engrane.

Figura 2: Desgaste corrosivo de un engrane, esto se debe al deterioro de la superficie por acción química. Se identifica por picaduras muy pequeñas distribuidas uniformemente por toda la superficie del engrane.

Por ejemplo, a nivel mundial, las pérdidas económicas ocasionadas por la corrosión aumentaron a 2.5 billones de dólares, alrededor del 3.4% del PIB mundial durante el año 2013, según la National Association of Corrosion Engineers (NACE).

Si se utilizaran prácticas de control de corrosión disponibles se podría alcanzar un ahorro entre el 15 y 35% de los costos que genera la corrosión, lo que representaría alrededor de 375 y 875 mil millones de dólares anuales en todo el mundo.

Haciendo una estimación de los costos que genera la corrosión, por lo regular no se incluye la seguridad personal o las afectaciones ambientales. Asimismo, los accidentes y los paros forzosos han provocado que varias industrias se den cuenta de que “si no se gestiona la corrosión puede ser muy costoso, pero si se hace una gestión adecuada, se pueden alcanzar ahorros significativos en la vida útil de un componente”.

Por ello, la Asociación Nacional de Ingenieros de Corrosión (NACE, por sus siglas en inglés), propone implementar Sistemas de Gestión de la Corrosión. En México, percibimos al desgaste y la corrosión como algo inherente, lo que habla de lo mal que protegemos nuestra infraestructura.

El acero frente al cambio climático

El acero es un recurso natural no renovable, es de vital importancia proteger a los componentes mecánicos o decorativos del desgaste y la corrosión, ya que producir acero para reemplazar a los componentes que ya se deterioraron conlleva al consumo de múltiples recursos naturales y lógicamente la generación de contaminantes como sustancias nocivas que se vierten a los ríos y gases de efecto invernadero (ver Figura 3).

Es responsabilidad de todos los sectores, gobierno, industria y consumidores, tomar acciones tangibles y contundentes para disminuir las emisiones de dióxido de carbono (CO2).

El acero es un actor principal en la transición energética y en la lucha contra el cambio climático hacia economías libres de carbono. No hay otro material que se recicle más en el mundo como el acero. En la actualidad no contamos con un sustituto para este material en la economía circular, por lo que se debe de asumir una producción cada vez más limpia.

Las acereras más grandes implementaron programas y planes para disminuir las emisiones de CO2 en una primera etapa para el año 2030 y seguir con el compromiso hasta el año 2050, como se establece en el Acuerdo de París.

Figura 3: Las fundidoras de acero generan sustancias nocivas que se vierten a los ríos y gases contaminantes (CO2) que afectan el medio ambiente (Foto: Jared Wickerham).

El desafío más importante radica en las emisiones de los altos hornos; en estos momentos no se cuenta con una solución absoluta para este problema, se requiere una gran inversión de capital, como siempre y no se sabe quién asumirá los costos, ¿el gobierno, la industria o los consumidores?

Las emisiones hechas por la industria acerera a nivel mundial, mencionan que por cada tonelada de acero producida se generan 1.8 toneladas de CO2. Asimismo, China genera 2.2 toneladas de CO2 por una tonelada de acero producida. Mientras, que en América Latina se producen 1.6 toneladas de CO2 por una tonelada de acero generada.

Opciones de solución

En la actualidad, los recubrimientos duros (tratamientos termoquímicos) desempeñan un papel importante en la protección contra el desgaste y la corrosión de las herramientas de corte, componentes mecánicos y automotrices.

Por ejemplo, el tratamiento termoquímico de borurización es un tratamiento de endurecimiento superficial que se realiza en medios sólidos, líquidos y gaseosos, permitiendo alargar la vida en servicio de los componentes fabricados con acero, ayudando así con la disminución del consumo de acero y con la disminución de las emisiones de CO2.

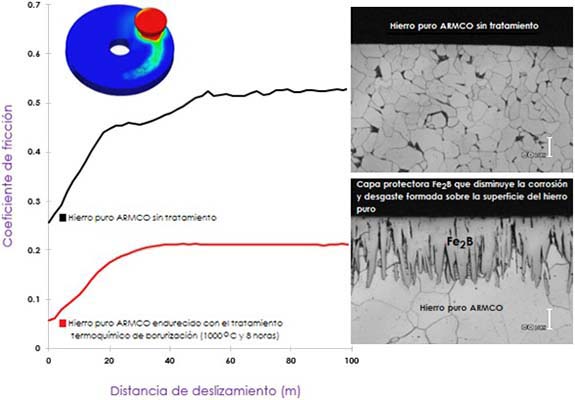

La combinación de la dureza superficial alta y un coeficiente de fricción superficial bajo de las capas formadas (Fe2B) con el tratamiento termoquímico de borurización contribuyen significativamente a la resistencia frente a los principales mecanismos de desgaste: adhesión, tribo-oxidación, abrasión y fatiga superficial.

En la Figura 4, se presenta una prueba de Pin on Disc que permite evaluar el coeficiente de fricción de una muestra de hierro puro fabricado por La Compañía Americana de Laminación (ARMCO, por sus siglas en inglés) sin tratamiento con un valor de 0.523 más alto en comparación con el coeficiente de fricción obtenido con la muestra de hierro puro ARMCO endurecido con el tratamiento de borurización produciendo una capa superficial Fe2B (1000oC y 8 horas) de alrededor de 0.219, permitiendo alargar la vida útil del componente.

Figura 4: Evaluación del coeficiente de fricción como una función de la distancia de deslizamiento usando un indentador de diamante contra la superficie sin tratamiento del hierro puro ARMCO y la superficie borurada (1000oC y 8 horas) con la técnica de Pin on Disc.

El tratamiento de borurización puede favorecer considerablemente la resistencia a la corrosión por erosión de componentes fabricados con acero en ácidos diluidos no oxidantes y medios alcalinos, por lo que se utilizan ampliamente en la industria metal-mecánica.

Los componentes endurecidos mediante el tratamiento termoquímico de borurización son muy resistentes en situaciones de fatiga, así como en condiciones corrosivas y oxidantes. En la Figura 5 se presenta una prueba de corrosión, donde se sumergió una muestra borurada en ácido sulfúrico (H2SO4) y se observa que el acero se disolvió, sólo quedo la capa borurada Fe2B, mostrando claramente la resistencia a la corrosión de los componentes tratados con el proceso de borurización.

Figura 5. Micrografía de una prueba de corrosión obtenida mediante Microscopía Óptica, del corte transversal de un hierro puro ARMCO borurado a una temperatura de 1000oC durante 8 horas de exposición, la muestra borurada se sumergió en ácido sulfúrico (H2SO4) con una pureza del 98%.

Las pérdidas causadas por corrosión y desgaste tribológico están sumando cifras muy elevadas, además de la emisión de CO2 con otros gases por la producción de acero; en ese sentido los tratamientos termoquímicos juegan un papel trascendental para disminuir las pérdidas económicas y la huella de carbono para alcanzar una economía descarbonizada.

Con el propósito de disminuir el consumo de acero y fortalecer la investigación básica y aplicada en el endurecimiento superficial y resistencia a la corrosión de materiales metálicos como aleaciones ferrosas y no ferrosas, en el Grupo de Investigación (GI) de Ingeniería de Superficies de la Escuela Superior de Ciudad Sahagún de la UAEH hemos implementado diversos tratamientos termoquímicos conocidos como borurización, nitruración, boronitruración, deposición física de vapor (PVD, por sus siglas en inglés) y carboronitruración, los cuales permiten incrementar las propiedades superficiales mecánicas, físicas y químicas de componentes empleados en diferentes sectores industriales.

¿QUIÉN ES?

Martín Ortiz Domínguez es doctor en Ingeniería Mecánica por el Instituto Politécnico Nacional. Actualmente es profesor investigador en la Universidad Autónoma del Estado de Hidalgo (UAEH), en la Escuela Superior de Ciudad Sahagún. Sus líneas de investigación son los tratamientos termoquímicos en aplicados a diferentes aleaciones metálicas, modelación matemática y diseño mecánico asistido por computadora. Es miembro del Sistema Nacional de Investigadores y profesor con perfil deseable del Programa para el Desarrollo Profesional Docente, PRODEP.